Силикатные смеси

Силикатными называются такие бетонные смеси, в составе которых нет цемента. В качестве вяжущего вещества обычно используются химические добавки, например, соединения гидрат оксида кальция и кремнезема. Чтобы произошла реакция компонентов, специалисты обрабатывают их в специальных устройствах под названием автоклав. Основной отличительной особенностью материала является его доступность, поэтому он очень популярен в массовой застройке.

Состав

Основным ингредиентом, входящим в состав силикатного бетона, является известь. Чтобы результат работы радовал на протяжении многих десятилетий, она должна отвечать определенным требованиям. В первую очередь нужно сказать про обжиг, обработка обязана быть максимально равномерной. Процесс гидратации не может быть слишком активным и быстрым, тепло должно выделяться в минимальном объеме.

Гасить известь следует на протяжении 20 минут, не более. Содержание оксида магния не может быть выше 5%. Также встречаются другие добавки: мелкие заполнители, например, сланцевые и угольные золы, шлаки, кварцевый песок, остающиеся в ходе выпуска керамзита отходы и т.п.

К числу часто встречающихся заполнителей можно отнести кварц мелкого и среднего помола. Для замешивания раствора подходит вода только питьевого качества или проверенная в лабораторных условиях. В ней не должно быть посторонних примесей.

Виды

Поскольку заполнитель применяется разный, структура автоклавного бетона не всегда одинаковая. Плотные тяжелые разновидности создаются на основе кремнеземистого сырья, они получаются либо крупнозернистыми, либо мелкозернистыми. Если в работу идет кварцевый песок с частичками минимального размера, в результате бетон имеет плотность не менее 1800 кг/м3 и не более 2200 кг/м3.

Специалисты утверждают, что смеси такого типа имеют множество преимуществ по сравнению с аналогами на цементе. Несмотря на невысокую стоимость продукта, он характеризуется довольно высокими показателями плотности и устойчивости к внешнему воздействию. Чем больше в составе кварца, тем крепче и надежнее получается бетон.

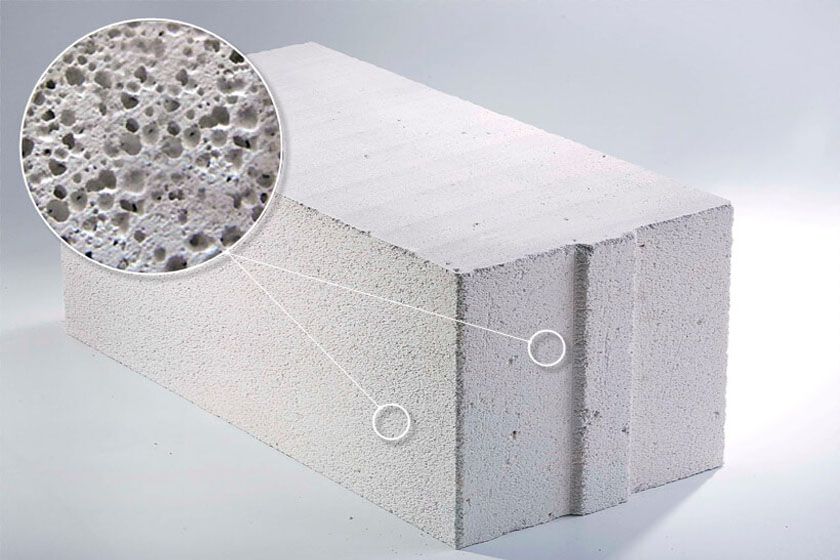

Легкий вариант производится с добавлением керамзита, пемзы или перлита, то есть пористых заполнителей. Они могут быть теплоизоляционными, конструкционными и комбинированными. Первые незаменимы для поддержания в помещениях комфортного микроклимата и для защиты от влажности, а вторые особенно востребованы во время изготовления железо бетонных изделий. Ячеистые легкие бетоны могут быть пено и газосиликатными, сфер применения последних гораздо больше.

Производство

Силикатные смеси пользуются спросом благодаря своим безупречным характеристикам. Они способны выдерживать до 100 циклов заморозки, отлично защищают от посторонних звуков и удерживают тепло. В зависимости от того, какой метод уплотнения раствора был выбран, конструкция может иметь показатели водопоглощения от 10 до 18%. Чтобы их снизить, специалисты настоятельно рекомендуют покрывать блоки слоем кремниевого покрытия. Оно отлично отталкивает воду и защищает постройки от преждевременного износа.

Эксплуатировать силикатный бетон можно на протяжении не менее 70-75 лет, однако материал должен соответствовать всем нормам. Выпуск осуществляется только промышленным способом в несколько этапов. Сначала сырье подготавливается: известь обжигается и измельчается, определяется оптимальных размер фракций песка.

При помощи шаровой мельницы все составляющие перемалываются в порошок. Далее смесь отправляют в смеситель и добавляют чистую воду. После приготовления раствора наступает момент формирования блоков нужного размера, которые высыхают и набирают прочность в автоклаве.